一、生產工藝簡介

1. 破碎機將大尺寸的石膏礦石破碎成小于25mm的小塊顆粒,經過儲存及輸送進入磨機進行粉磨,經選粉機將粉磨后達到產品所需細度的石膏生粉送入沸騰爐進行煅燒,其余部分返回磨機進行再次粉磨直至合格。煅燒后的合格石膏粉送入熟料倉儲存或送入制品車間使用。

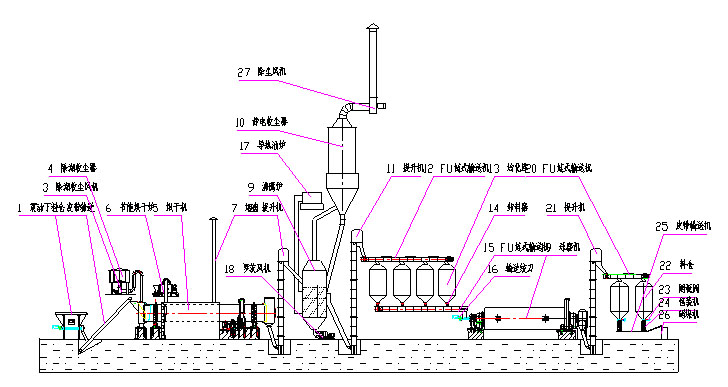

2.工藝流程 鄂破 提升 料倉 計量秤 回轉窯 錘破 計量皮帶 柱磨機 選粉機 提升 料倉 螺旋給料 沸騰爐 靜電除塵 提升 熟料倉。 以上設備均采用計算機集中控制,自動化程度高、控制方便、并能隨時監控速度、溫度、濕度及設備的運行情況,從而有效的減少了勞動力,降低了成本、提高了效率,是現代建材行業首選的典型設備。

工藝流程圖

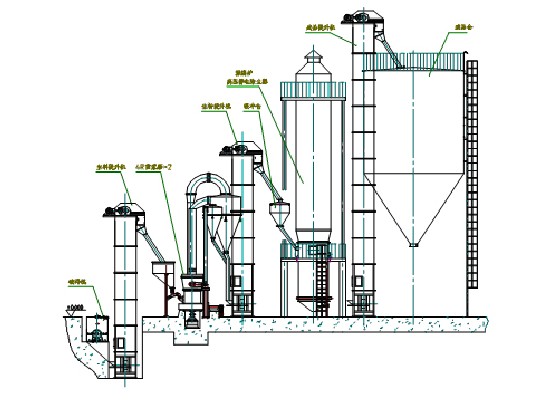

二、沸騰爐工藝介紹

隨著石膏產業的發展和進步,各行各業對石膏粉的需求也越來越大,對石膏粉的質量要求也越來越高,石膏粉的生產制造工藝也在不斷進步,在石膏粉的生產加工環 節中烘干脫水是關鍵環節,也是最難以掌握的部分,根據這一情況我們根據多年來對石膏粉生產及深加工行業的不斷探索和研究,開發出了新一代適合各種石膏粉生 產要求的脫水設備——沸騰爐。

1. 工作原理

沸騰爐烘干系統主要工作原理:沸騰爐主體主要由細徑密集的散熱盤管組成,盤管中通入導熱油,經過換熱,把熱量釋放到爐體內部。沸騰爐底部安裝羅茨風 機,通過布風板把冷風鼓入爐體,吹動爐體內粉料達到沸騰狀態,在一定溫度下,經過烘干脫去結晶水的粉料,質量變輕后,自動流動到出料口,這樣產出的石膏粉 質量穩定,結晶水含量、初終凝時間比較容易控制。另外,該設備利用干式靜電除塵器除塵后,除塵效率達到95%以上,消除了粉塵污染。

2. 結構簡單,不易損壞

由于物料實現了流態化,爐子就不需要有轉動的部件,爐子的結構就簡單得多。不但制造方便,投產后也幾乎不需要維修保養。由于用的是低溫熱源,爐子在任何情況下都沒有被燒壞的危險,設備使用壽命也特別長。

3. 設備緊湊,占地少

沸騰爐是立式布置的設備,除塵器套在爐體上方,與爐子連成一個整體,設備非常緊湊。不但占地少,還可以避免除塵器結露。

4. 能耗較低

沸騰爐的熱能消耗和電能消耗都較低。熱能方面:從熱源傳遞給物料的熱能,除了小部分用于加熱爐底鼓入的冷空氣以及少量的爐體散熱損失外,幾乎都有效 地用于物料的脫水分解。爐子本身的熱效率在95%以上。當然沸騰爐使用的是二次熱源,最終的熱效率還要將爐子的熱效率乘上鍋爐的熱效率。但蒸汽鍋爐或熱油 鍋爐都是很成熟的熱工設備,其熱效率是比較高的。蒸汽鍋爐一般能達到60-70%,熱油鍋爐能達到70-80%(我公司方案采用有機熱載體導熱油爐)。因 此沸騰爐總的熱效率是比較高的,采用蒸氣,可達57-67%;采用熱油,可達67-76%。一般的外熱式煅燒設備雖然直接使用一次熱源,但熱效率很少超過 50%。國內沸騰爐的熱耗指標為7.7×105KJ/t建筑石膏。電能方面:沸騰爐不需要轉動,也沒有攪拌機,物料主要是靠石膏脫水產生的水蒸氣來實現流 態化的,需要在爐底鼓入的空氣也很有限,因此鼓風機的功率也很小,因此沸騰爐的電能消耗比傳統的煅燒設備少得多。

5. 產品質量好,熟石膏相組成比較理想,物理性能穩定

由于采用低溫熱源,石膏不易過燒,只要控制出料溫度合適,成品中不含二水石膏,無水石膏也只在5%以內,其余均為半水石膏。這樣的組成很理想,物理性能也很穩定。

為達到以上生產設備要求,經過我公司研究開發研制出了一整套沸騰爐設備的生產加工工藝,主要材料均選用優質鋼材。如:導熱油盤管選用優質無縫鋼管 (GB3087-82);鋼板采用鍋爐用碳素鋼和低合金鋼板(GB713-86);架體型鋼均采用國標產品。此外在焊接加工中,為保證焊接質量操作人員均 持證上崗,焊接完成后,為防止導熱油滲漏,主體盤管內作水壓試驗,水壓試驗達到0.5-0.6MPa并保壓半小時以上無泄漏現象即為產品合格。

三、設備明細及參數

|

序號

|

名稱

|

規格型號

|

數量(臺)

|

功 率(KW)

|

功能

|

價 格

(萬元)

|

備注

|

|

1

|

破碎機

|

800×1200

|

1

|

30

|

原 料 破 碎

|

|

|

|

2

|

斗式提升機

|

TH315

|

1

|

7.5

|

|

|

|

|

3

|

生料倉

|

60m3

|

1

|

|

|

|

|

|

4

|

永磁除鐵器

|

|

1

|

|

|

|

|

|

5

|

單向螺旋閘門

|

400×400

|

1

|

|

|

|

|

|

6

|

電磁振動給料機

|

GZ4F

|

1

|

1

|

粉 磨 系 統

|

|

|

|

7

|

雷蒙磨主體

|

4R3216

|

2

|

|

|

||

|

8

|

傳動電機

|

Y225S-4

|

2

|

37×2

|

|

||

|

9

|

風機電機

|

Y220M-4

|

2

|

30×2

|

|

||

|

13

|

分析機電機

|

YC1200-4A

|

2

|

5.5×2

|

|

||

|

14

|

斗式提升機

|

TH400

|

1

|

11

|

|

|

|

|

15

|

管式螺旋輸送機

|

φ300

|

1

|

3

|

|

|

|

|

16

|

沸騰爐主體

|

1.8m×1.8m

|

1

|

|

煅燒 系統

|

|

|

|

17

|

羅茨風機

|

|

1

|

18.5

|

|

||

|

18

|

高壓靜電除塵器

|

φ2.1m×12m

|

1

|

|

|

||

|

19

|

變壓器

|

|

1

|

|

|

||

|

20

|

斗式提升機

|

TH315

|

1

|

11

|

成品 輸送 及 存儲

|

|

|

|

21

|

成品倉

|

200m3

|

2

|

|

|

|

|

|

22

|

倉壁振動器

|

CZ250

|

2

|

0.75

|

|

|

|

|

23

|

單向螺旋閘門

|

400×400

|

2

|

|

|

|

|

|

24

|

剛性葉輪給料機

|

400×400

|

2

|

3×2

|

|

|

|

|

25

|

包裝機

|

DGY50型

|

2

|

3×2

|

|

|

|

|

26

|

倉頂除塵器

|

MC24-II型

|

1

|

|

除塵 系統

|

|

可選

|

|

27

|

空氣壓縮機

|

|

1

|

7.5

|

|

可選

|

|

|

28

|

脈沖袋式除塵器

|

MC48-II型

|

1

|

|

|

可選

|

|

|

29

|

導熱油爐主體

|

200萬大卡

|

1

|

|

熱源提供

|

|

|

|

30

|

燃燒器

|

200萬大卡

|

1

|

|

|

||

|

30

|

鼓風機

|

|

1

|

5.5

|

|

||

|

31

|

引風機

|

|

1

|

7.5

|

|

||

|

32

|

循環油泵

|

|

2

|

55×2

|

|

||

|

33

|

齒輪注油泵

|

|

1

|

1.5

|

|

||

|

34

|

空氣預熱器

|

|

1

|

|

|

||

|

36

|

膨脹槽

|

|

1

|

|

|

||

|

37

|

儲油槽

|

|

1

|

|

|

||

|

38

|

儀表

|

|

1

|

|

|

||

|

40

|

破煤機

|

|

1

|

5.5

|

|

可選

|

|

|

41

|

生產線自動化控制系統

|

|

1

|

|

自動 控制

|

|

|

四、電氣控制系統

電氣控制系統采用目前先進的DCS(集散控制系統),選用日本三菱的PLC,將分散于各處的設備集中控制。

根據控制要求,采用日本三菱PLC,工控計算機及工業組態軟件(組態王)作為報警、監視和電氣控制的核心部分,對各單機設備按工藝要求進行邏輯控制并通過 數據采集模塊及通訊模將采集到的各設備的電流、溫度、風量上傳到上位機。上位機將傳送來的參數進行分析整理后,對過流、過載、超溫、低溫等異常情況進行顯 示和報警輸出。

通訊模塊將沸騰爐進口油溫、進料粉溫、出口油溫、出口粉溫、爐膛溫度及羅茨風機風量等模擬量信號通過485通訊方式上傳到上位機。在上位機上對各部分的溫 度,風量以及整條生產線的運行過程進行監控。根據產出粉的結晶水含量,在上位機上對沸騰爐進粉量可進行調節,當結晶水含量高時,降低進料絞刀變頻器的頻 率。當結晶水含量低時,增加進料絞刀變頻器的頻率。

數據采集模塊采集破碎機,柱磨機,排風機,羅茨風機等大功率設備的電流數據上傳到PLC。通過PLC與上位機的數據交換,在上位機上可監視以上設備的電流變化,當出現過流,過載,缺相,短路等情況時,報警指示閃爍發出報警并延時停機。

上位機組態軟件設置數據報表功能,可以反應生產過程中的數據,狀態等,并對數據進行記錄。既能反映生產線實時的生產情況,也能對長期的生產過程進行統計, 分析,使生產工作人員能夠實時掌握和分析生產情況,并可以制作實時報表和歷史報表。對實時報表和歷史報表可進行分析和打印。

在料倉上裝有料位傳感器,料位傳感器把料位信號送入PLC,當料位過低或過高時PLC可對值班人員發出報警提示。

五、現場人員配置

破碎系統 2人/天(包括鏟車司機)

粉磨系統 1人/8小時(即:3人/天)

煅燒系統 1人/8小時(即:3人/天)

供熱系統 2人/8小時(即:6人/天)

電 工 1人/天

機 修 1人/天

合 計:16人

六、產量計算

生產時間:300天/年 × 24小時

臺時產量:≥8.5噸/小時(成品粉)

七、產品相關參數(GB9776-88)Relative Parameter

1. 細度:≥100目。

2. 抗折強度(與原材料有直接關系):≥1.8Mpa;抗壓強度:≥3.0Mpa。

3. 主要相成分:

半水石膏的含量:≥80%可調

二水石膏的含量:﹤5%可調

可溶性無水石膏含量:﹤5%可調

4.初凝時間:3~8min可調;終凝時間:6~15min可調。

5.標稠:78~85%可調。

八、場地要求(不包含原料堆場及成品倉)

25米 × 15米